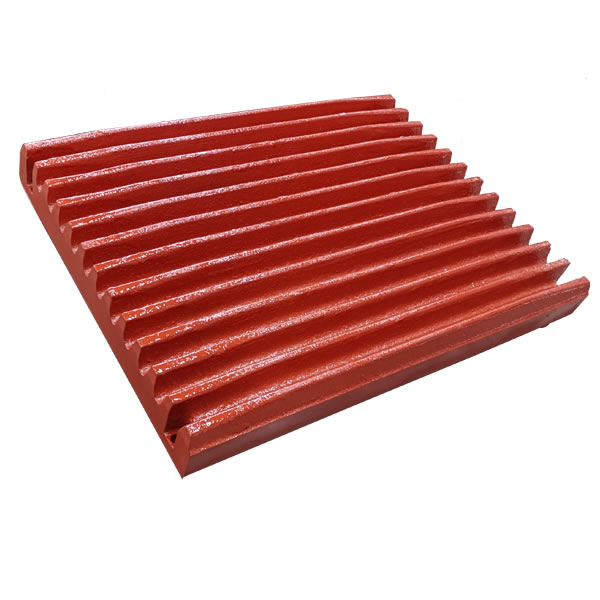

Çimento Klinker Izgara Soğutucu Izgara Plakaları Seçim Kılavuzu

Çimento üretiminde ızgara soğutucu ızgara plakalarının seçimi soğutma verimliliğini, ekipman ömrünü ve üretim maliyetlerini doğrudan etkilemektedir. Farklı üretim hatlarının çalışma koşulları büyük ölçüde farklılık gösterir ve standart modelleri körü körüne seçmek çoğu zaman standart altı performansa veya maliyet israfına yol açar. Bilimsel seçilimin, kişinin kendi üretim koşullarının doğru analizine dayanması ve buna uygun çok boyutlu bir modelin kurulması gerekmektedir.

1. Klinker özelliklerine dayalı temel seçim

Klinkerin fiziksel özellikleri seçimde birincil esastır. Yüksek silisyumlu klinkerde (SiO2 içeriği > %22), sert parçacıkları (Mohs sertliği 7) ızgara plakasında aşırı derecede kesme aşınmasına neden olur, bu nedenle yüksek sertlik yüzey işlemine sahip ızgara plakalarına öncelik verilmelidir. Yüksek alüminyum oksitli klinker (Al₂O₃ içeriği > %6) soğutma işlemi sırasında tıkanma riski yüksek olan viskoz bir eriyik oluşturma eğilimindedir. Uzun delikli ızgara plakaları (uzunluk-çap oranı 3:1) kullanılmalı ve 30° eğim açılı tasarımla birleştirildiğinde tıkanma sıklığı %70 oranında azaltılabilir. Bir alüminat çimento üretim hattının uygulaması, bu tasarımın temizlik döngüsünü haftada birden ayda bire çıkardığını göstermektedir. Büyük sıcaklık dalgalanmalarının olduğu üretim hatlarında (örneğin döner fırınların sık sık açılıp kapanması) ızgara plakalarının şiddetli termal şoklara dayanıklı olması gerekir. Gradyan malzemeden (yüzey Cr25Ni20 + iç Cr18Ni9) yapılmış ızgaralar seçilmelidir. Isıl yorulma ömürleri 800 çevrime kadar çıkabiliyor ki bu tek malzemeye göre 2 kattan fazla.

2. Üretim kapasitesi ile soğutma verimliliği arasında denge

Üretim kapasitesinin ölçeği, ızgara plakasının havalandırma verimliliği gereksinimlerini belirler. Üretim hattı kapasitesi 5000t/g'den büyük olduğunda, daha geniş bir havalandırma alanı sağlamak için kare delikli ızgara plakası (delik aralığı delik çapının 1,5 katı) gibi yüksek açıklık oranlı bir tasarım (açıklık oranı > %35) seçilmelidir. Küçük ve orta ölçekli üretim hatları (<2000t/g) maliyet kontrolüne daha fazla dikkat ediyor ve daha uygun maliyetli dimi dokuma elek kompozit ızgara plakalarını seçebiliyor. Temel soğutma verimliliğinin sağlanması koşuluyla tedarik maliyeti %30 oranında azaltılabiliyor. Ancak aşınma direncinin sınırlı olduğu ve klinker sertliğinin düşük olduğu çalışma koşullarına uygun olduğu unutulmamalıdır. Soğutucu tipinin de uyumlu olması gerekir: İtmeli tip ızgaralı soğutucularda hareketli/sabit kombinasyonlu ızgara plakası (hareketlilik %30-%50) kullanılması gerekirken, yürüyen tip ızgaralı soğutucularda özel entegre yürüyen ızgara plakası gerekir ve bu plakanın yürüme darbesine dayanabilmesi için normal tiplere göre mukavemeti %50 artırılmalıdır.

3. Sıcaklık alanı dağılımının doğru eşleştirilmesi

Izgara soğutucunun farklı bölgelerindeki sıcaklık farklılıkları farklılaştırılmış seçim gerektirmektedir. Yüksek sıcaklık bölümü (giriş alanı, sıcaklık 1000-1400℃) Cr₂O₃ oksit filmi 1150℃'de bile yoğunluğunu (gözeneklilik <%1) koruyabilen ZG40Cr25Ni20 malzemeden yapılmalıdır. Orta sıcaklık bölümü (ara bölge, 600-1000℃) ZG30Cr26Ni5 malzemesi için uygundur. İlave edilen %0,1 N elementi, 350MPa'nın üzerinde 650℃'de akma dayanımını koruyan bir Cr₂N güçlendirme fazı oluşturur. Bir durumda, bu malzemeden üretilen ızgara plakalarının orta sıcaklık bölgesinde kullanım ömrü ZG35Cr24Ni7SiN'den %30 daha uzundur ve maliyeti %20 oranında düşmektedir. Düşük sıcaklık bölümünde (çıkış alanı, <600℃), ısıya dayanıklı çelikten %40 daha yüksek aşınma direncine sahip olan ZG30Cr18Mn12Si2N, aşınmanın hakim olduğu arızaya neden olabilir. Kireçtaşı çimento üretim hattında değiştirme süresi 18 aya ulaşmaktadır.

4. Cihaz parametrelerinin işbirlikçi uyarlanması

Izgara plakası seçimi ızgaralı soğutucunun havalandırma sistemi parametrelerine uygun olmalıdır. Fan basıncının 8 kPa’dan büyük olması durumunda ızgara plakasının basınç dayanımı ≥400 MPa olmalı ve “I” şeklinde donatılı yapının kullanılması önerilmektedir.

Hareketli ızgara plakalarında, hareket sıklığı (genellikle 3-5 kez/dakika) sızdırmazlık yapısının seçimini belirler. Yüksek frekanslı hareket senaryolarında, sızıntı oranını %0,5'in altında tutmak için kademeli contalar + floro kauçuk şeritler kullanılmalı, düşük frekanslı senaryolarda ise maliyetleri düşürmek için sıradan düz contalar kullanılabilir.

Izgara yatağının genişliği de seçimi etkiler: Geniş ızgara yataklarının (>4m) modüler bir tasarıma sahip olması gerekir ve tek bir ızgara plakasının ağırlığı, kolay değiştirme için 50kg içinde kontrol edilir; Dar ızgara yatakları (<2,5 m), birleştirme boşluklarından kaynaklanan sızıntı sorunlarını azaltmak için entegre ızgara plakaları kullanabilir.

Doğru ızgara plakası seçimi basit bir parametre eşleştirmesi değil, kişinin kendi üretim hattının "kişiliğini" derinlemesine anlamasına dayanan sistematik bir projedir. Yalnızca işletme koşulu verilerini ölçülebilir seçim göstergelerine dönüştürerek ve bunları tam yaşam döngüsü maliyet analiziyle birleştirerek, performans gereksinimlerini karşılayan ve ekonomik olarak makul bir çözüm bulabiliriz. Farklı modellerin gerçek performanslarını kayıt altına almak, sonraki seçimler için deneyim verilerini biriktirmek ve sürekli optimizasyonun verimli bir döngüsünü oluşturmak için büyük bir kullanım veritabanı oluşturulması önerilir.